Extrusión de Hule

Hay dos tipos de procesos de Extrusión de Hule:

Hay dos tipos de procesos de Extrusión de Hule:

continúo en línea y curado fuera de línea.

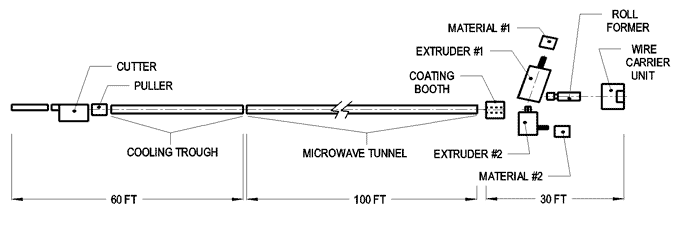

Con el proceso de curado continuo en línea, el hule es forzado a través de la apertura del dado, recorrer en una corriente continua directamente a y a través de un ‘túnel de curado’ el cual eleva uniformemente la extrusión a la temperatura de vulcanizado y la mantiene ahí para el período entero de curado o vulcanizado. La velocidad a la cual viaja el producto se combina con la longitud del túnel para calcular y controlar el tiempo en temperatura del período de vulcanizado.

La corriente de hule nuevamente curado sale del túnel de curado y entra a un enfriamiento en donde el (aún) hule caliente es limpiado de residuos recogidos en el túnel y enfriado para que pueda ser manejable. La extrusión es canalizada a través del medio de enfriamiento de manera que con un extractor al final de la línea de extrusión (la cual mantiene la tensión en la línea y ayuda en la estabilidad dimensional del proceso).

Existen cuatro medios comúnmente usados para crear un ‘túnel de curado’: aire caliente a alta velocidad, hornos de microondas, medio de curado de líquido caliente (LCM) o lecho fluidificado de abalorio de Ballotini. En todos los casos, el objetivo es de rápidamente traer la corriente continua de hule a una temperatura preajustada y mantenerla hasta que la vulcanización se complete.

Hay muchas ventajas del curado continuo:

Longitudes largas y continuas, velocidad de manufactura, bajo contenido de labor, consumo eficiente de energía, economía en espacio y tolerancias dimensionales accesibles. Otra ventaja del curado continuo es la flexibilidad de combinar múltiples materiales incluyendo hule expandido de células cerradas y de centro metálico. La tecnología envuelta en el curado y formado de dos o tres componentes de hule en línea simultáneamente, provee la oportunidad de desarrollar una amplia variedad de productos para los mercados de transportación e industria en general.

También hay desventajas: costos de ajuste de material prima más altos, costos más altos de materia prima debido a los compuestos necesarios para correr por estos sistemas, limitaciones en tamaño debido al tensionamiento necesario para jalar el producto a través sistema entero, y ciertas formas y radios que no pueden ser alcanzados por este método de curado el cual es típico de la necesidad de ser corrido por un sistema de curado continuo.

En Extrusión de Hule fuera de línea, se utilizan autoclaves para incrementar el proceso de curado. Durante el proceso de curado de autoclave, las formas creadas forzando el ‘hule tibio’ a través de una apertura o dado, están expuestos a vapor a alta presión, llevados a la temperatura específica de vulcanizado de los componentes y mantenidos ahí hasta que la reacción química se completa.

Previo a que entre el lote a la autoclave para el curado, cada forma tubular no curada se coloca en una prensa de sujeción y el hule mantiene la forma distinta impartida por el mandril mientras sucede el curado. Esto es de gran utilidad al fabricar buenas mangueras para radiadores, tubería para combustible y otras mangueras formadas.